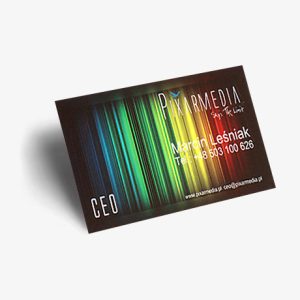

- Wizytówki

Potrzebna pomoc?

Rozejrzyj się najpierw, poszukaj inspiracji i pomysłów

- Kalendarze

- Vouchery Bony

- Certyfikaty Dyplomy

- Teczki Segregatory

- Papeteria firmowa

- Metki Zawieszki

- Naklejki Plomby

- Ulotki Plakaty

- Zaproszenia

- Bloczki Notesy

- Pieczątki

- Pocztówki Karnety

- Płyty Opakowania CD DVD

- Próbki

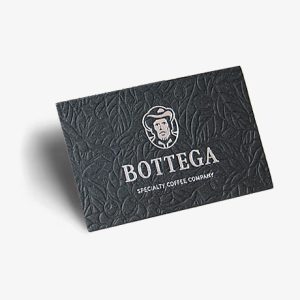

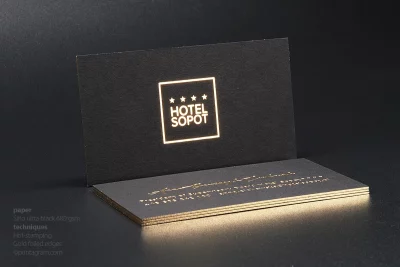

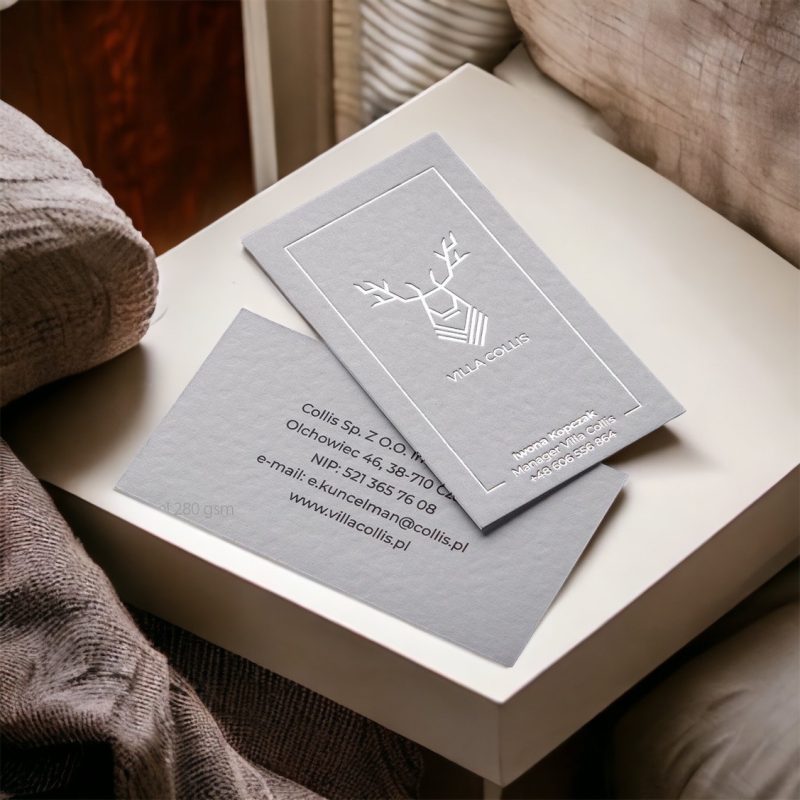

Hot stamping

Proces hot-stampingu

Do wykonania hot-stampingu potrzebna jest matryca, folia hot-stampingowa i urządzenie do wytwarzania nacisku (prasa). Matryca wykonana jest przeważnie z metalu lub stopu metalu. Chodzi o to, że proces przeprowadzany jest w temperaturze ok. 120-200 stopni. Matryca musi wytrzymywać spore obciążenia rzędu kilkudziesięciu kg na cm2 a przy tym dobrze przewodzić ciepło.

Proces polega na wytłoczeniu wzoru przy pomocy gorącej metalowej matrycy. Wytłoczenie odbywa się poprzez folię do hot-stampingu. Folia, a właściwie warstwa czynna folii, przywiera mocno do podłoża w miejscu nacisku matrycy i przykleja się do niego.

Efekt hot stampingu

Dzięki tej metodzie można nanieść metaliczną folię na wybrane miejsca. Bardzo wyraźne błyszczące elementy przyciągają uwagę dzięki zupełnie innemu odbijaniu światła. Przetłoczone z użyciem folii hot-stampingowej miejsca są gładsze. Hot-stamping to nie tylko inny kolor ale też inna gładsza powierzchnia. Można stosować folie o różnych kolorach, złote, srebrne, i inne o metalicznym lub holograficznym charakterze.

Z uwagi na sposób nanoszenia folii hot-stampingowej i wywierany przy tym nacisk, papier siłą rzeczy zostaje nieco odkształcany, zgniatany, przez co można zauważyć charakterystyczne wgniecenia na krawędziach tłoczonego wzoru. Głębokość tych przetłoczeń zależy od gęstości papieru. Nadaje to bardzo ciekawego charakteru produktom po odbróbce hot-stampingiem. Sprawia, że produkt zyskuje dodatkowy efekt wizualny. Tzw. fazowanie zewnętrzne z wyraźnymi efektami blikowania (odbijania światła) na krawędziach hot-stampingowego wzoru. Ten efekt sprawia, że wytłoczone metaliczne wzory mają wyraźnie widoczne kontury. I nawet jeśli nałoży się złoty hot-stamping na złoty papier to i tak bedzie on bardzo wyraźnie ozdnaczać się od tła. Wszystko dzięki sile nacisku wywieranej przy procesie hot-stampingu i wgnieceniach w papierowym podłożu.

Matryce hot stamping

Matryce do hot-stampingu są najczęściej zrobione z mosiądzu, miedzi, stali, cynku lub magnezu. Każdy z tych materiałów ma nieco inne właściwości. Różnią się one przede wszystkim odpornością na ścieranie, odkształcenia, przewodnictwem cieplnym. Dobór materiału na matryce hot-stampingowe zależy od nakładu i techniki jaką nanoszony jest wzór. Matryce można grawerować za pomocą frezarki numerycznej lub wytrawiać w procesie chemicznym. Ten drugi sposób jest tańszy i szybszy ale wymaga odpowiedniego oprzyrządowania i zabezpieczeń. Grawerowanie jest bardziej pracochłonne ale można uzyskać o wiele bogatsze i wszechstronne matryce. Matryce do hot-stampingu i ich przygotowanie potrafi być naprawdę bardzo żmudne i skomplikowane. Do bardzo wymagających prac stosuje się bowiem tzw. matryce strukturalne. Matryce strukturalne to takie, które projektuje się w przestrzeni 3d, a do ich poprawnego działania czasami konieczne jest także grawerowanie kontrmatryc (patryc)

Maszyny do hot-stampingu

Maszyny płaskie

Działają na zasadzie prasy: góra-dół, gdzie na płaskim stole roboczym umieszcza się materiał, a matryca umieszczona na ruchomym tłoku naprzemian dociska i unosi do góry. Tego rodzaju prasy są stosunkowo proste i tanie. Mają swoje zalety. Dzięki nim można uzyskać bardzo wyraźne i mocne odciski. Mają jednak także swoje wady. Przy dużych jednolitych powierzchniach możliwe są do zauważenia braki w pokryciu hot-stampingiem. Wynika to z tego, że pomiędzy materiałem a folią hot-stampingową pozostawają pęcherzyki powietrza, które uwięzione w momencie docisku mogą powodować takie właśnie skazy.

Maszyny obrotowe

Maszyne obrotowe (cylindryczne) do hot-stampingu właściwie można podzielić na maszyny całkowicie obrotowe, gdzie elementami roboczymi są dwa cylindry na których mocuje się matyce oraz maszyny obrotowo-płaskie. Te drugie są bardziej popularne i chętniej stosowane z uwagi na to, że cały czas można w nich stosować płaskie matyce, które wykonuje się szybciej i taniej. Maszyny takie są wykorzystywane do przemysłowej produkcji wysokonakładowej. Mają one tę przewagę nad maszynami płaskimi, że można na nich wykonywać hot-stamping bardzo precyzyjny. Nie występują w nich problemy braku pokrycia na dużych powierzchniach i aplach tak jak w maszynach płaskich. Oczywiście nie trzeba mówić o tym, że takie maszyny są o wiele droższe.